PROJECT BESCHRIJVING

Het flow testen van diverse modellen warmtewisselaars uit vliegtuigen werd vanaf 1995 door onze klant gedaan met een flowtestbank die vrij in een reparatie/test ruimte was opgesteld. De warmtewisselaars ondergaan voor en na het inspecteren, schoonmaken en of repareren een flowtest. Bij zo’n test wordt er gemeten of de luchtweerstand in de warmtewisselaar niet te hoog is bij een bepaalde luchthoeveelheid. Als de warmtewisselaar niet aan de gestelde specificaties voldoet wordt deze afgekeurd en volgt een duur reparatie proces. Een bijkomstigheid van het flowtesten was het hoge geluidsniveau en de uitstoot van roetdeeltjes in de testruimte waar ca. 6 personen werken.

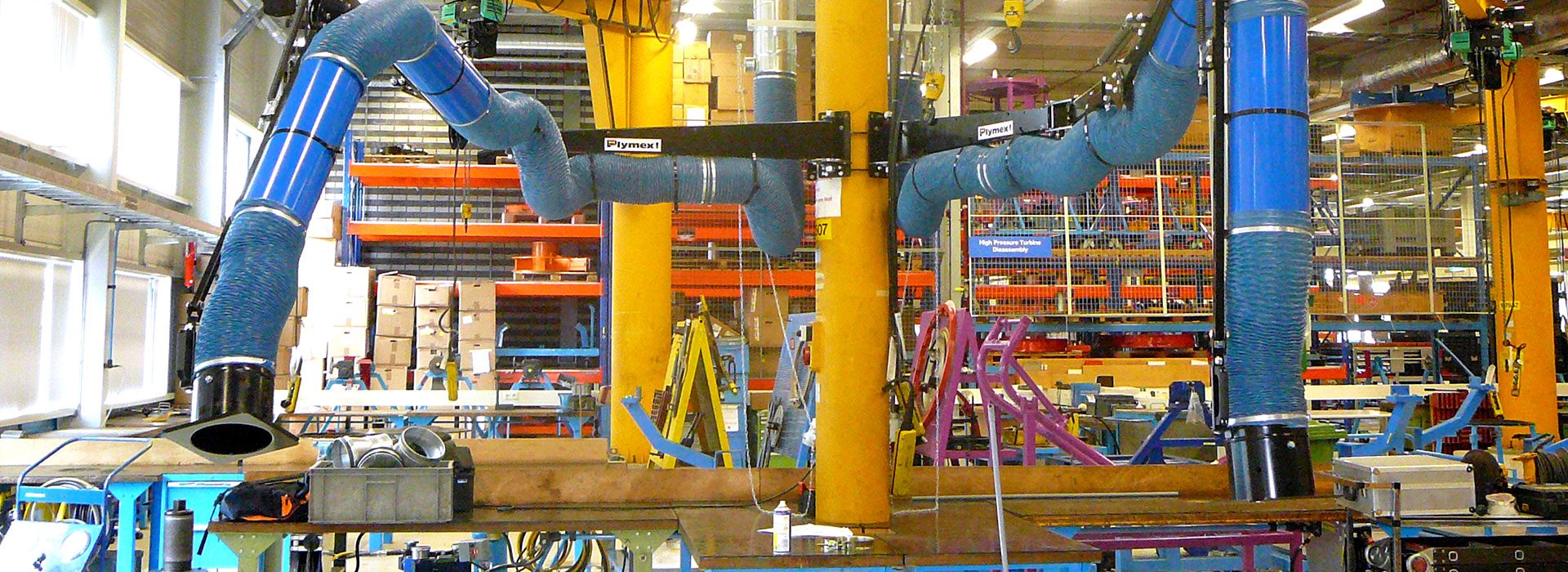

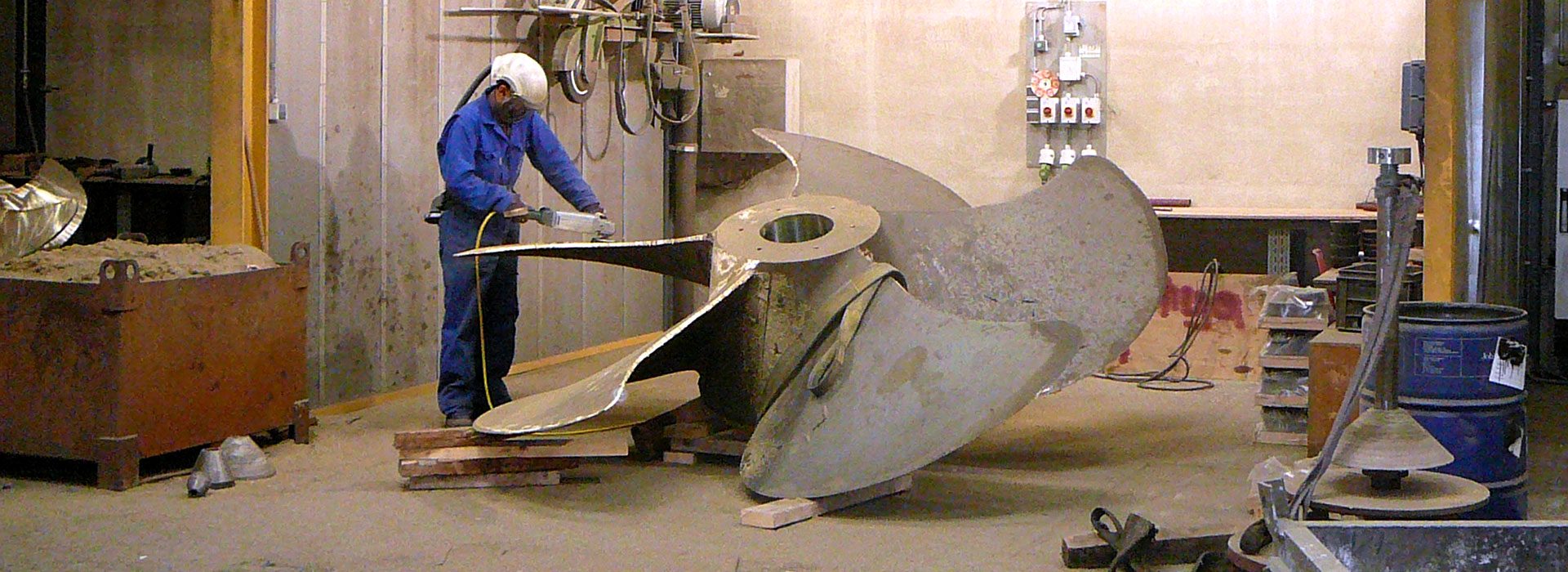

Figuur 1. De “oude” flowtestbank

Door uitbreiding van het pakket warmtewisselaars voldeed de flowtestbank niet meer aan de gevraagde specificaties. De gevraagde flow- en drukverschil waarden konden niet gemeten worden en het afkeurpercentage steeg en mede daardoor de reparatiekosten. Ook kwamen er arbo-technische eisenpakket om de hoek kijken en moest er een oplossing gevonden worden voor het hoge geluidsniveau (>90dB(A)) en de uitstoot van met zware metalen vermengde roetdeeltjes afkomstig van verbrande kerosine bij het testen.

UC Technologies werd door onze klant in eerste instantie benadert voor een deel van het project. Als leverancier van standaard of op maat gemaakte geluidsisolerende cabines en geluidsarme filter/ventilatie units werden wij verzocht om een oplossing aan te bieden voor het geluidsprobleem en de gezondheidsbedreigende uitstoot van fijnstof. Een tweede partij werd gevraagd een oplossing aan te bieden voor het ontwerp en leveren van een flowtestopstelling. Na inventarisatie van de door de klant afgegeven technische specificaties waaraan de complete flowtestbank moest voldoen leek het ons een technische uitdaging, om ook de flowtestopstelling, dus het gehele project aan te bieden.

De voordelen waren tweeledig, ten eerste voor de klant omdat zij nog maar met 1 aanspreekpartner hoefde te communiceren en van het complexe verhaal m.b.t zaken zoals CE, aansprakelijkheid en garanties verlost waren. Ten tweede voor UC Technologies omdat wij onze beschikbare kennis en engineeringsmogelijkheden optimaal konden gebruiken om de 3 vraagstukken tot een afgestemd geheel samen te voegen.

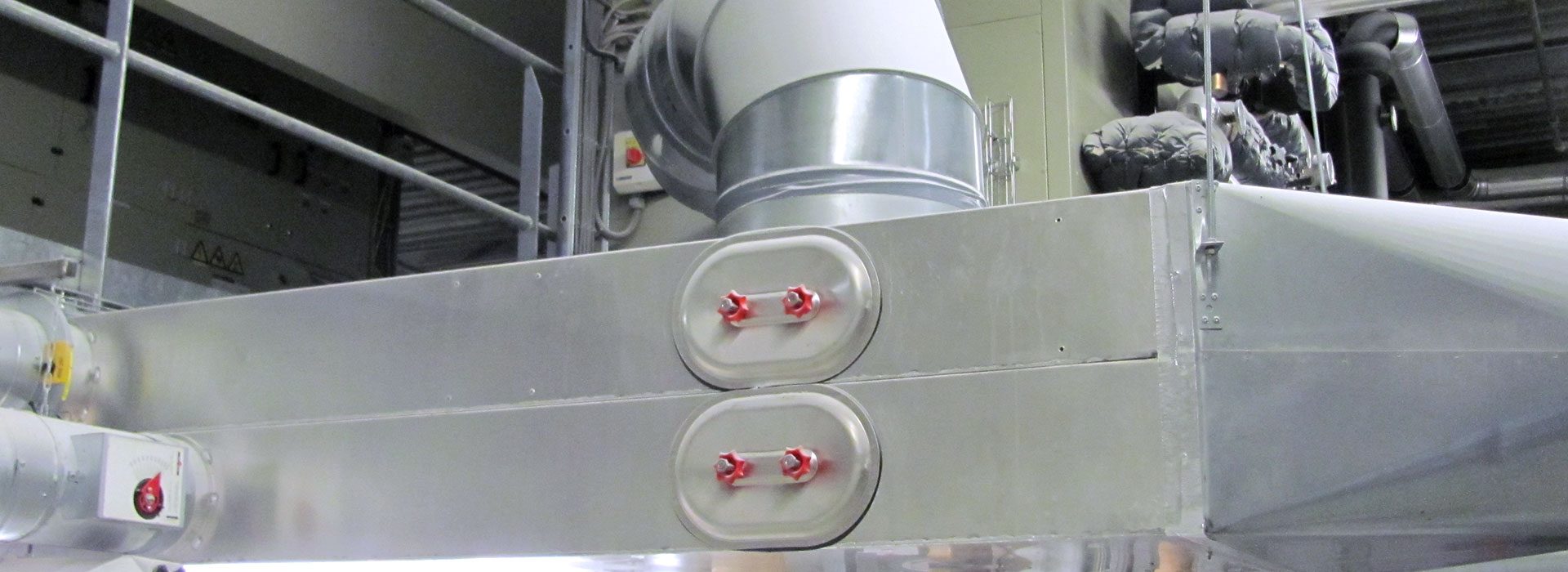

Figuur 2. Flowtestcabine met filter/ventilatie unit en besturingskasten

De cabine is opgebouwd uit panelen die gemaakt zijn uit senzimir beplating en steenwol. De dempingswaarde van de panelen is ruimschoots voldoende om de de gestelde eis van < 70 dB(A) op 1m te halen. Toegang naar de cabine vindt plaats door 2 openslaande deuren. Toevoer van ventilatielucht gaat via 2 aanzuigdempers die op het dak van de cabine gemonteerd zijn.

De ventilatie van de cabine tijdens een flowtest gebeurt door een filter/ventilatie unit die op een constructie boven de cabine staat opgesteld. De vervuilde lucht wordt aangezogen via 2 kanalen voorzien roosters. Door het toepassen van Hepa h14 filtertechniek en een Macspectre deeltjessensor als bewaking mag de lucht gerecirculeerd worden in de afdeling omdat de stofconcentratie van de gefilterde lucht kleiner is dan de gestelde eis van <2 μg/ m³.

De ventilator in de ventilatie unit is frequentie geregeld en wordt aangestuurd door een plc en een druksensor. De laatste meet de onderdruk in de cabine en zorgt ervoor dat de onderdruk niet meer dan 40 Pa (+/- 5Pa) door de ventilatormotor harder of zachter te laten draaien afhankelijk van de door de flowtest ventilator wordt ingeblazen. Door deze onderdruk regeling blijft de vervuiling in de cabine.

Aan de ontwerpcriteria voor de flowtestopstelling om warmtewisselaars te testen werden door de klant hoge eisen gesteld. De flowregeling moest instelbaar zijn, de gestelde flowrange is 1-250 lbs/min en de drukverliezen moesten in 3 verschillende meeteenheden uitgelezen kunnen worden (inHg, psi en inH2O). Maximaal drukverlies bij 250 lbs/min is 21kPa.Alle meetinstrumenten dienden gekalibreerd te zijn op een nauwkeurigheid van +/- 1%.

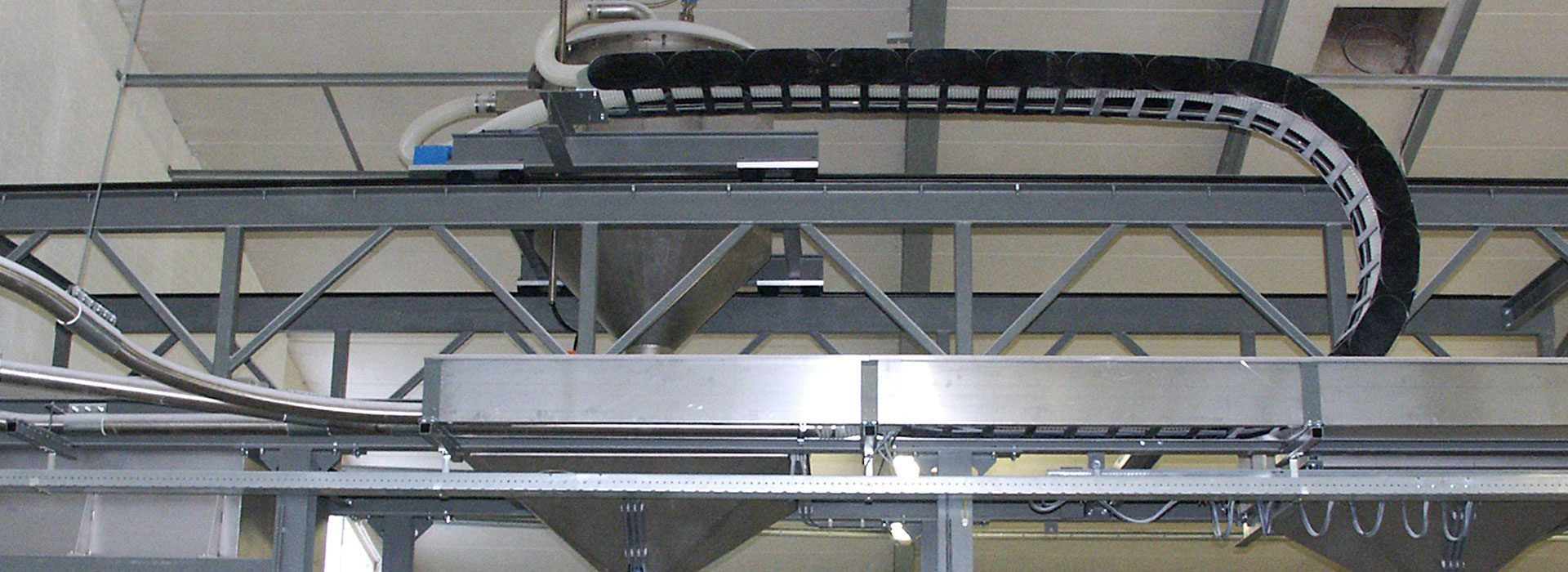

Figuur 3. Flowtest opstelling in cabine

Na intensief deskresearch werd het al snel duidelijk dat we voor de gestelde flowrange 2 inline massflow sensoren moesten inzetten, elk met een verschillende diameter. Een flowsensor voor het bereik van 0.28-14 lbs/min en een voor 5-250 lbs/min. Dit resulteerde in 2 aanzuigleidingen die beide voorzien zijn van een vlinderklep om de juiste flowsensor te kunnen selecteren. Met de gegeven luchthoeveelheden, de inbouwcriteria voor de flowsensoren, de weerstand over het aanzuigfilter en de opgegeven drukverliezen over de warmtewisselaars kon de juiste hogedruk ventilator (90 kW)geselecteerd worden. De hogedruk ventilator staat in de cabine opgesteld , de 2 aanzuigleidingen met sensoren en de aanzuig filterbox bevinden zich bovenop de cabine.

Om de flowmetingen goed te kunnen uitvoeren en om de meetnauwkeurigheid van +/- 1% te garanderen moet de luchtstroom door de flowsensoren maximaal laminair zijn. Dit resulteert in vaste lengtes rechte buis voor en na de flowsensoren. Ook moet deaanzuig lucht naar de sensoren schoon zijn zodat de laminair pakketten in de flowsensoren niet vervuilen. Door een filterbox voorzien van hepa H14 elementen is de kwaliteit van de aangeboden lucht gewaarborgd.

Figuur 4. Links, hogedrukventilator. Linksmidden, vlinderkleppen. Rechtsmidden, flowsensoren. Rechts, aanzuigfilterbox

De flowtestopstelling is een op zich zelf staand systeem die door de operators bestuurd wordt d.m.v. een touch panel. De opmaak en programmering van het touch panel is geheel volgens klantenwens uitgevoerd en maakt de bediening en het aflezen van de meetwaarden door de operator zeer eenvoudig. De menustructuur verwijst eerst naar een merk warmtewisselaar en dan naar de verschillende merktypes. Zodra een type warmtewisselaar geselecteerd is komt automatisch het meetscherm op waarvan uit de flowtest gestart wordt en de juiste flow kan worden ingesteld. Als de gevraagde flow staat ingesteld wordt het gecorrigeerd drukverlies over de warmtewisselaar afgelezen. Door met een drukverschilsensor, een druksensor (absoluut) en een temperatuur sensor analoog te meten kunnen wij d.m.v. berekeningen in de plc deze gecorrigeerde druk weergeven in het meetscherm.

Figuur 5. Links, het hoofdmenu scherm. Midden, het typ selectie scherm. Rechts, het flowtest scherm

De flowtestcabine wordt vanaf oktober 2012 intensief gebruikt en door de verminderde afkeur van warmtewisselaars zijn de reparatiekosten sterk gedaald.

Hierdoor heeft de klant de investering voor de flowtestcabine nu al voor 90% terugverdiend